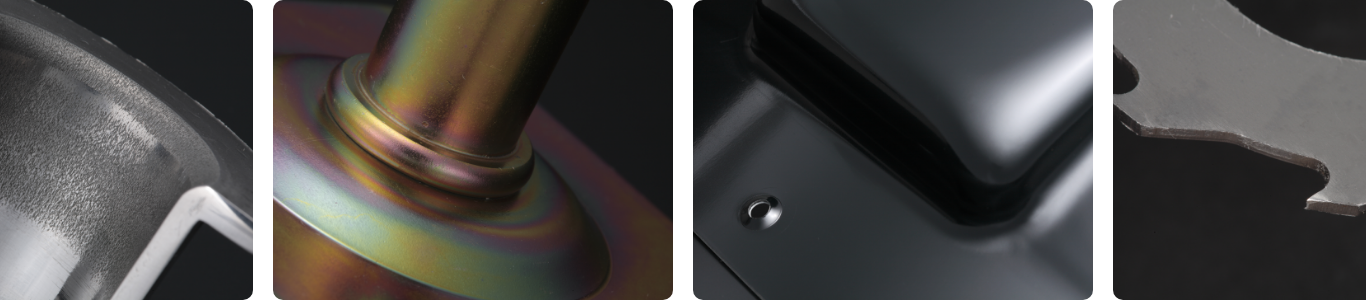

課題解決実績

弊社では製品の開発を通してお客様と課題を共有し、

現場での課題などこれまで課題解決の一助となってまいりました。

これまでの課題解決の例をご紹介させて頂きます。

施工現場での省人化

及び軽量化と生産性向上

- 製品開発前

- 施工時間40分/2人

- 製品開発後

- 施工時間20分/1人

- 改良点

-

技術開発により材質減厚軽量化

t=2.3からt=1.6(43%ダウン)

施工現場での人手不足が課題になっている中、軽量化により現場の負担改善と施工方法の簡略化により幅広い人材が施工できるようになりました。

結果として2人で40分かかっていた作業が1人で20分になり、効果は1/4になりました。

量産製品の品質安定とリードタイム短縮

- 製品開発前

- 溶接による歪み/溶接後にタッチアップの必要性

- 製品開発後

-

加工方法を変更し歪みがなくなった/

タッチアップが不要になる環境改善/

耐久性の均一化/在庫量の減少/品質の安定 - 改良点

- 加工方法を溶接からカシメ加工へ変更

製品の歪みをなくし、耐久力の均一化を行いたいとのご相談。現在使用している製品は溶接で加工されていましたが、溶接をする人の技能によって製品の出来に差がありました。

そこで製品の性能を均一化させるため、カシメ加工をご提案。通常のカシメ加工プラス絞り加工を行うことで、強度部分を補いました。

また、品質向上に対して、材料の選択を最適化。品質の改善だけではなく、入手しやすい材料を使用することで製品の安定供給にも繋がりました。

現場での施工精度改善

- 製品開発前

- 現場での精度調整が困難であった

- 製品開発後

- 3次元調整による寸法精度の調整が可能になった

- 改良点

- 施工性の時間短縮、美観向上

支柱に仕上げ材を施工する際、これまでは現場の方が精度調整を行っていましたが、技能が必要であるため調整に時間を要していました。

3次元に対応できる金具の開発により、施工性と精度が上がり生産性と美観向上につながりました。