生産体制

生産プロセス

01

製品開発依頼

アイデア

- 材質/製品加工面

- コスト面/部品の合理化

- 安全性/強度…

お客様からのご要望をお聞きし、ご希望に添えるようご提案いたします。

図面無し / デッサン有り / 略図面有り / 量産図面有り

さまざまな場合に対応いたします。

02

サンプル作成

試作図面/サンプル

- 試作図面を製作

- コスト面をおさえ簡易試作金型により試作サンプルを作成

量産時の金型および製作方法の検討。具体化した製品により強度/安全性/勘合具合/景観などをご確認していただけます。

03

量産仕様の決定

量産仕様の決定と規格化

- 試作図面・試作品に基づいて、量産図面/製品仕様/量産試作を製作

- 材質/板厚/形状/公差/機能/強度/表面処理/梱包仕様

上記内容について、規格化・御見積もりさせていただきます。

04

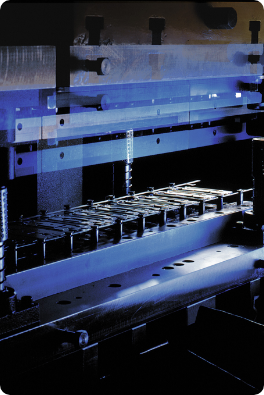

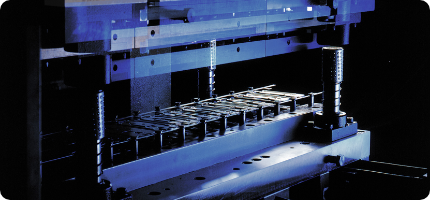

プレス金型製作

金型製作

1.単発金型

基本的には、1工程1金型にて製作、小ロット深絞り加工に適しております

2.順送金型

自動プレス用金型多工程を1金型にて製作するためコストメリットがあります。大ロットに適しております。

05

プレス加工工程

プレス加工工程

1.材料入荷

2.材料検査

3.金型設置

4.プレス加工

5.検査

表面処理

- プレス各工程検査

- 製品抜き取り検査

- ミス検の設置

生産性の効率化と不適合品撲滅へ!

06

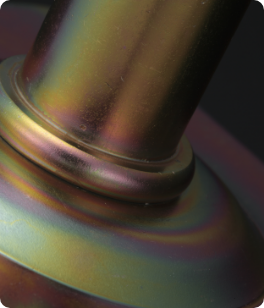

後工程

後工程

タップ切削/スポット溶接/アーク溶接/アルゴン溶接/カシメ加工/ネジ加工 など

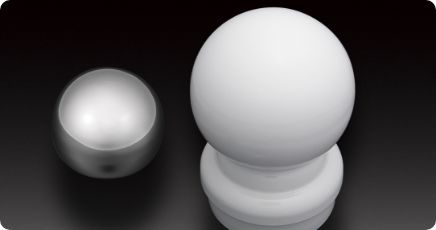

表面処理

メッキ(各種)/焼き入れ処理/バレル研磨/ブラスト処理/バフ研磨 など

その後、各種塗装を施します。

07

検査・セット工程

後工程

部品のセット化

品名/入数/キズ/付帯部品などを目視及び計量器で検査

組立セット化と検査

検査治具などを使用し組立寸法を検査

梱包と検査

梱包仕様に基づき品名/入数/荷姿を検査いたします

08

出荷

出荷と検査

納入日の確認 / 抜取り検査 / 出荷数量の確認 / 品名と内容品の確認/ 納品書と出荷品の確認

アフターフォロー

製品の改良改善 / クレーム対応と対策 / VE・VAの提案 / BCP対策

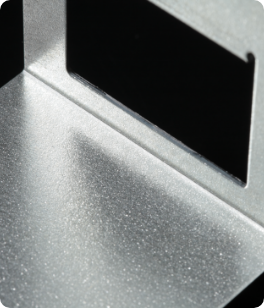

加工技術

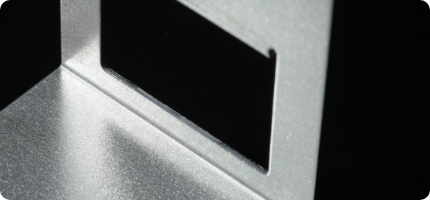

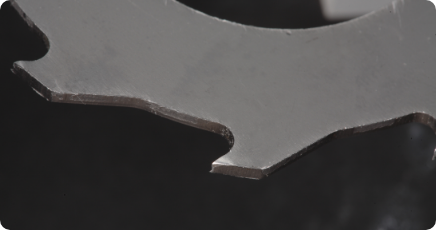

打ち抜き加工

外形抜き / 孔明け / 切欠き

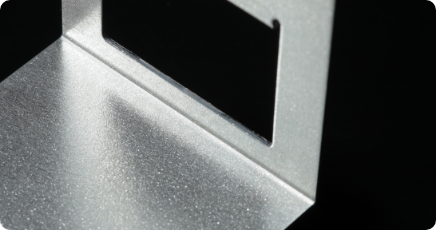

曲げ加工

直線曲げ / 曲線曲げ / フランジ曲げ

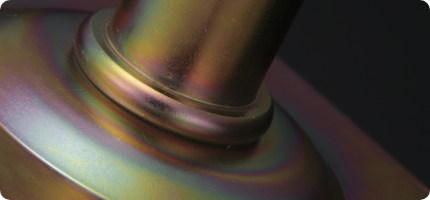

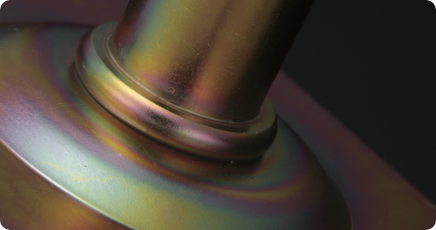

絞り加工

円筒形 / 円すい形 / 球形 / 角すい形

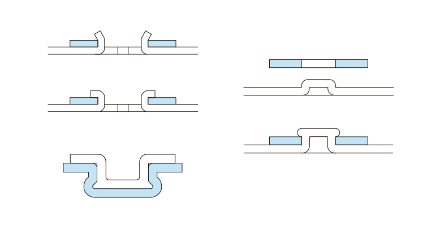

カシメ加工1

曲げカシメ / 張り出しカシメ / 押し出しカシメ

カシメ加工2

バーリングカシメ / パイプカシメ

その他の加工

曲げカシメ / 張り出しカシメ / 押し出しカシメ

塗装

粉体塗装 / 溶剤塗装 / 流動浸漬